Produits phares de béton bas carbone sur le marché

Parmi les solutions de béton bas carbone innovantes sur le marché, deux produits se distinguent par leurs approches uniques et leurs performances environnementales élevées.

- Carat de Vicat : un liant « puits de carbone »

Le ciment Carat produit par Vicat comprend du Biochar : un matériau biosourcé obtenu par la pyrolyse de matière végétale (déchets de scierie ou agricoles). Le Biochar constitue donc un « puits » de carbone, d'où le poids carbone négatif du liant.

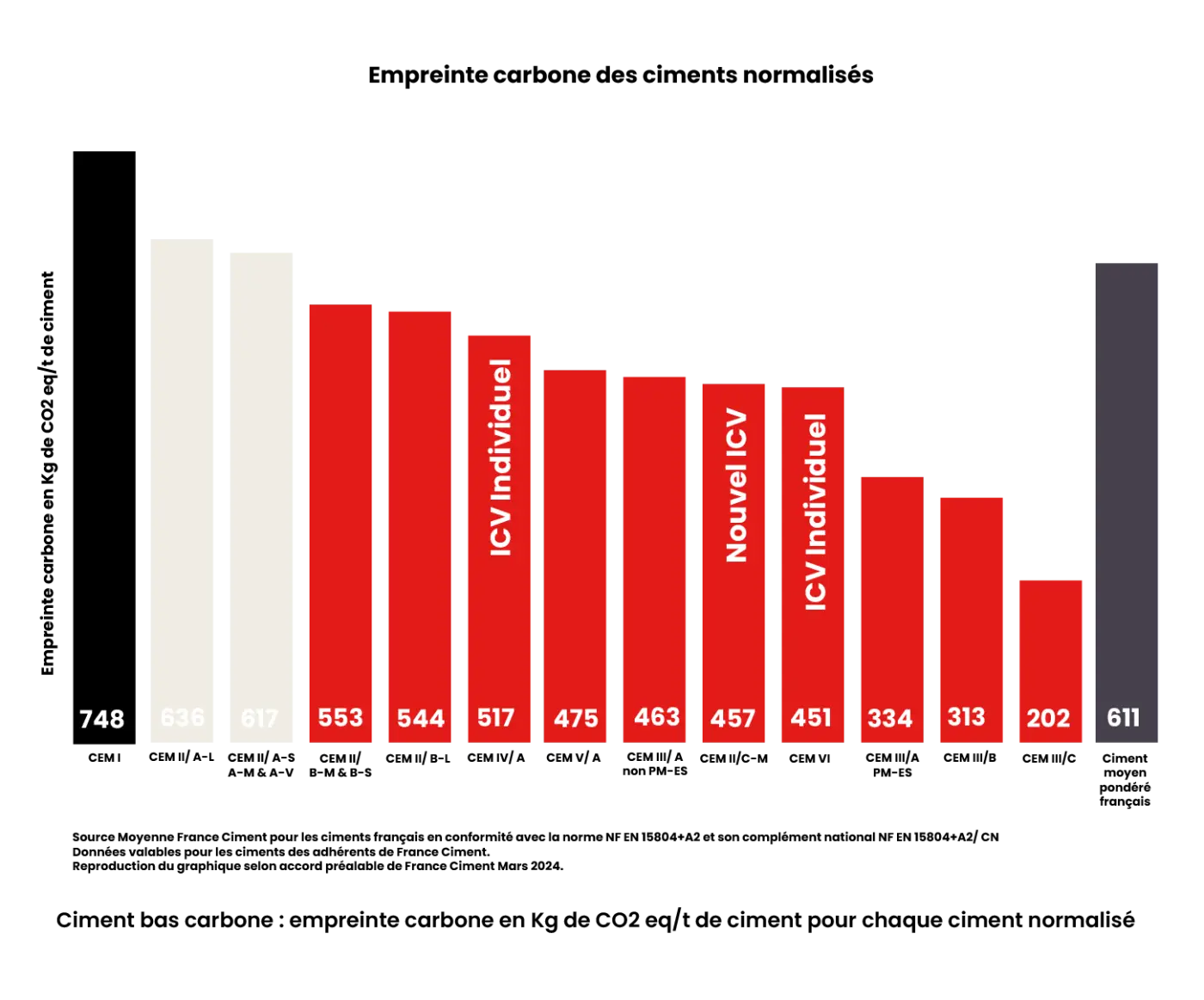

Ainsi, le béton Carat « pèse » moins de 30 kg CO₂/m3 pour un C25 XC1, contre environ 200 kg CO₂/m3 pour un béton traditionnel

- H-UKR de Hoffmann Green : un ciment sans clinker

Le ciment H-UKR, développé par Hoffmann Green Cement Technologies, se distingue par l’absence totale de clinker dans sa composition.

Fabriqué à froid à partir de co-produits industriels (laitiers de hauts-fourneaux) et d’agents activateurs chimiques, ce ciment réduit son empreinte carbone de manière significative : elle est divisée par 3,5 par rapport à un ciment traditionnel de type CEM I.